Станции обезвреживания сточных вод

Растущие требования и жесткие нормы в области охраны окружающей среды, требуют применения высоких технологий в используемых процессах очистки. В рамках программы “Чистая вода в промышленности” наша фирма предлагает широкую линейку процессов и оборудования для обезвреживания и очистки сточных вод с различных производственных процессов.

Наша работа строится на использовании современнейших процессов и наилучших из доступных на сегодняшний день технологий (ВАТ) на основании которых мы готовы предложить вам оптимальный проект именно для вашего производства. Мы ручаемся за предлагаемую нами технологию, производство отдельных частей системы, комплексов оборудование целиком, монтаж данного оборудования а так же за проведенные нами пусконаладочные работы и сервисное обслуживание.

KOVOFINIŠ комплексно решает проблемы в области ликвидации промышленных сточных вод. KOVOFINIŠ знает требования законодательных органов касающихся защиты окружающей среды. Оборудование предлагаемое нашей фирмой обеспечивает максимальную защиту окружающий среды посредством эффективнейшей очистки сточных вод и нейтрализации вредных веществ.

Предлагаемое нами оборудование в общем случае обезвреживает сточные воды с содержанием:

- кислот и щелочей

- масел, жиров и других нефтепродуктов

- цанидов

- шестивалентного хрома

- нитритов и нитратов

- окислительных и восстановительных веществ

- тяжелых и других металлов (Ni, Cu, Cr, Pb, Sn, Ag, и т.д)

- комплексообразующих веществ

- фосфатов, фторидов и т.д.

- аммониевых ионов

- примесей лаков

- диспергированных веществ таких как тефлон, графит

Мы поставляем:

- комплексные станции обезвреживания сточных вод

- деэмульгирующие станции

- мембранная сепарация

- дозирование и подготовка химикалий

- шламоуловители

- песочные, ленточные и другие фильтры

- вакуумные выпариватели

- ионообменные фильтры

- флотационные системы

- реакторы, резервуары, баки, ванны и т.д.

Оборудование для очистки сточных вод в зависимости от объема и характера среды может осуществляться:

- Непроточным способом

- Небольшие объемы с большой степенью загрязнения

- Проточным способом

- Большие объемы с меньшей степенью загрязнения

- Возможность комбинирования обоих способов

Оборудование для очистки сточных вод при помощи классических физико-химических методов

- Оксидация цианов, нитритов, ионов аммония и т.д.

- Восстановление шестивалентного хрома и т.д.

- Деэмульгирование

- Коагуляция

- Осаждение нейтрализационное, сульфидное и т.д.

- Флокуляция

- Седиментация, отделение и обезвоживание шламов

Оборудование для доочистки сточных вод от:

- Остатков шламов

- Органических веществ

- Вредных катионов и анионов

При помощи

- Песочных и многослойных фильтров

- Адсорбции на фильтрах с активированным углем

- Сорбции на ионообменных смолах

- Финальной корректировки pH

Мембранные процессы – это процессы молекулярного разделения растворов путем их фильтрования через полупроницаемые мембраны. Баромембранный процесс разделения жидкостей основан на способности веществ проходить через поры мембран за счет разности давлений по обе стороны мембраны. Сквозь мембрану могут пройти только вещества, размер молекул которых меньше, чем диаметр пор мембраны.

В процессе мембранного разделения образуются концентрат (ретентат), который задерживается на мембране, и очищенный раствор (пермеат), который проходит через мембрану.

В зависимости от типа полупроницаемых мембран, применяемых в процессе разделения, от размеров пор и давления на мембране выделяют: микрофильтрацию, ультрафильтрацию, нанофильтрацию и обратный осмос. С уменьшение размера задерживаемых частиц, уменьшается требуемый размер пор мембраны и увеличивается давление, необходимое для осуществления процесса.

Наилучшие результаты мембранного разделения достигаются путем серии последовательно соединенного оборудования в следующем порядке: микрофильтрация, ультрафильтрация, нанофильтрация и обратный осмос. Разделение происходит от наибольшего размера частиц к наименьшему. Это позволяет обеспечить максимально возможный срок службы оборудования, т.е. частицы большого диаметра улавливаются в первых фазах на «грубых» мембранах и не загрязняют более «тонкие» мембраны на последующих этапах разделения.

Мембраны очищаются путем обратной промывки деминерализованной водой.

Использование мембранных процессов:

- гальваническое производство

- фармацевтическая промышленность

- пищевая промышленность

- текстильное производство

- бумажное производство

- электротехническое производство

- энергетика

- очистка сточных вод

Преимущества мембранных процессов:

- эффективность разделения выше 90%

- уменьшение потребления химических веществ

- возможность отделения микроорганизмов

- низкая энергоемкость

- автоматическая и непрерывная работа

Микрофильтрация (MФ)

Размер улавливаемых частит составляет 10-0,1 мкм

Использование:

- отделение взвешенных веществ и бактерий

- загущение масляных эмульсий

- подготовка перед ультрафильтрацией

Ультрафильтрация (УФ)

Размер улавливаемых частит составляет 0,1-0,01 мкм

Использование:

- отделение вирусов, коллоидных частиц, макромолекул и белков

- переработка масляных эмульсий

- рециклинг краски из промывочных вод при электрофорезе

- подготовка перед обратным осмосом и нанофильтрцией

Нанофильтрация (НФ)

Размер улавливаемых частит составляет 0,01-0,001 мкм

Использование:

- умягчение воды

- отделение моно- и ди- сахаридов

- отделение текстильных красок

- подготовка перед обратным осмосом

Обратный осмос (ОО)

Размер улавливаемых частит составляет 0,001-0,0001 мкм

Использование:

- опреснение морской и солоноватой воды и производство питьевой воды

- получение ультрачистой воды

- получение деминерализованной воды

- очистка сточных вод и технической воды

- получение воды для котлов высокого давления

- подготовка перед вакуумным выпариванием

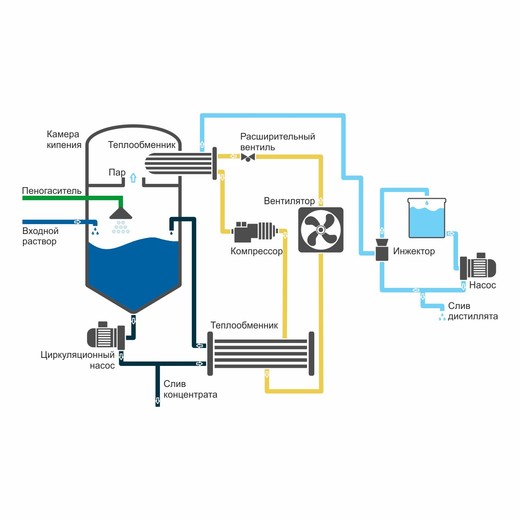

Вакуумное выпаривание это процесс, который предназначен для повышения концентрации веществ, растворенных в воде. Процесс основан на зависимости температуры кипения от давления.

Вакуумное выпаривание это процесс, который предназначен для повышения концентрации веществ, растворенных в воде. Процесс основан на зависимости температуры кипения от давления.

В отличии от обычной дистилляции, в камере кипения снижено давление воздуха, что приводит к более раннему закипанию и испарению воды. Таким образом, эксплуатационные расходы очень низкие.

Результатом вакуумного выпаривания является дистиллят (очищенная вода). Получаемый при выпаривании стоков дистиллят не только удовлетворяет ПДК, но и чище водопроводной воды, что позволяет использовать его повторно в ваннах промывки и приготовлении растворов. А также дистиллят имеет очень низкую проводимость.

Отходом вакуумного выпаривателя является концентрат, который можно использовать в дальнейшем процессе, если данный концентрат является продуктом или содержит ценное вещество. В ином случае концентрат необходимо передать специализированной фирме для утилизации отходов.

С помощью вакуумного выпаривателя снижается объем сточных вод более чем на 90 %. Это позволяет реализовать Zero Liquid Discharge систему рециркуляции воды в производстве.

Важно отметить, что при вакуумном выпаривании не используется химия, таким образом, использование выпаривателя не наносит вред окружающей среде.

Вакуумный выпариватель работает в автоматическом непрерывном режиме и не требует специального обслуживания.

Более подробную информацию о вакуумном испарении можно найти на сайте AQUADEST.RU

Перейти к AQUADEST.

Использование вакуумного выпаривателя:

- Химическая промышленность

- Обработка поверхности

- Машинная промышленность

- Металлургическая промышленность

- Пищевая промышленность

- Фармацевтическая промышленность

- Фото промышленность

- Свалка отходов

Решение для:

- промывочная вода

- обрабатывающие и другие эмульсии

- сточные воды от галтовочной обработки

- растворы от обработки поверхности

- вода от промывки реактора, мешалок и воды от свалок

- сточные воды от литья под давлением

- истощение проявляющего и фиксирующего раствора

- элюат из регенерации ионообменников

- вода от промывок реактора, мешалок и емкостей

- концентраты от мембранных сепарационных процессов

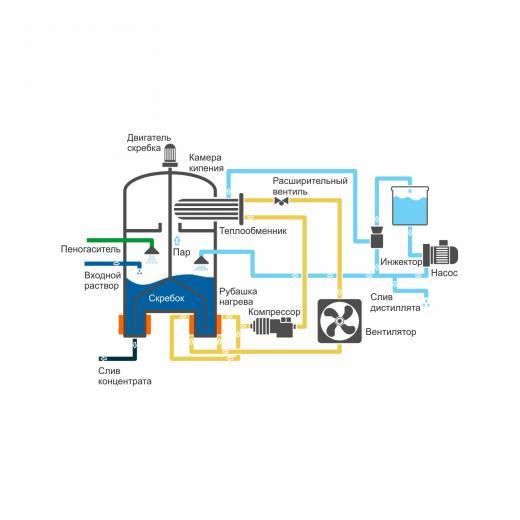

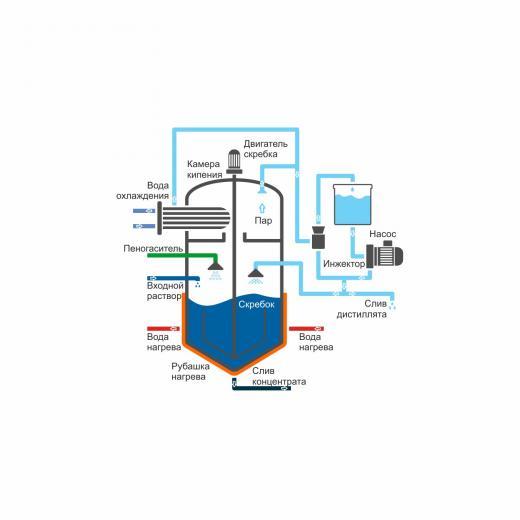

AQUADEST - K

Вакуумные выпариватели с тепловым насосом

AQUADEST - K

- 600 л дистиллята в день

- 1 200 л дистиллята в день

- 2 400 л дистиллята в день

- 3 600 л дистиллята в день

- 4 800 л дистиллята в день

- 6 000 л дистиллята в день

- 9 000 л дистиллята в день

рабочее давление 6-7 кПа

температура 35-40 °C

0,15 кВт.ч/ л дистиллята

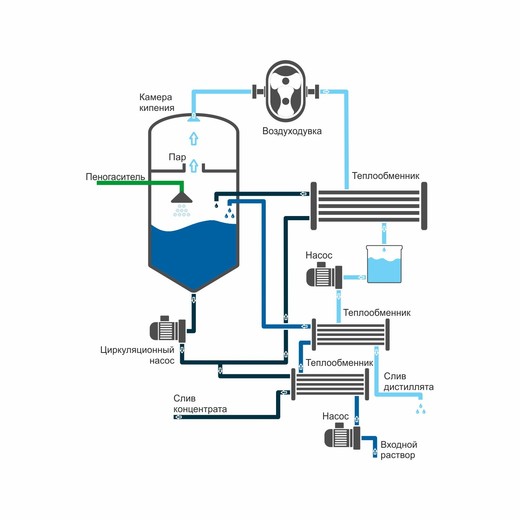

AQUADEST - D

Вакуумный выпариватель с сжатым паром

AQUADEST - D

- 5 000 л дистиллята в день

- 8 000 л дистиллята в день

- 12 000 л дистиллята в день

- 20 000 л дистиллята в день

- 30 000 л дистиллята в день

- 40 000 л дистиллята в день

- 55 000 л дистиллята в день

рабочее давление 70 кПa

температура 90 °C

0,05 кВт.ч/ л дистиллята

AQUADEST - KR

Кристаллизационный выпариватель с тепловым насосом

AQUADEST - KR:

- 250 л дистиллята в день

- 500 л дистиллята в день

- 1 000 л дистиллята в день

- 2 000 л дистиллята в день

- 3 000 л дистиллята в день

рабочее давление 6-7 kPa

температура 35-40 °C

0,2 кВт.ч/ л дистиллята/br>

AQUADEST - VR

Кристаллизационный выпариватель с внешним источником тепла

AQUADEST - VR:

- 2 000 л дистиллята в день

- 4 000 л дистиллята в день

- 6 000 л дистиллята в день

- 8 000 л дистиллята в день

рабочее давление 6-30 kPa

температура 35-70 °C

нагрев 0,72 кВт.ч/ л дистиллята

охлаждение 0,72 кВт.ч/ л дистиллята

Решение применяемые в случае:

- Высокой стоимости воды

- Строгих ПДК в сливаемых сточных водах

- Отсутствия возможности слива сточных вод

Типы замкнутых циклов:

- Частично замкнутые

- Рециркуляция части воды, с малым образованием сточных вод

- Полностью замкнутые

- Переработка всего объема воды, без образования сточных вод (ZERO LIQUID DISCHARGE)

С применением различных методов и технологий:

- Циркуляция сточных вод через фильтры с ионообменными смолами

- Использование мембранных процессов – ультрафильтрация, обратный осмос

- Использование вакуумных выпаривателей