Kooperace ve strojní výrobě

Široké možnosti jsou v kooperaci strojní výroby zejména v oblasti nerez materiálů a plastů. Vybavení výrobní základny a technické zázemí nám umožňuje nabídnout širokou řadu komplexních služeb.

V rámci kooperace dále realizujeme zakázky kompletních zařízení vyráběných podle dokumentace dodané zákazníkem – jedná se například o sušící stroje, odvíjecí a navíjecí zařízení, elektrovodné válce, kartáčovací stroje apod.

Naše firma je certifikována podle normy ISO 9001:2015 a ISO 14001:2015.

Kontakt: Tomáš Janda

+420 728 547 166

tomas.janda@kovofinis.cz

Dělení plošných materiálů

Stříhání

- tabulové nůžky max. tloušťka materiálu 10 mm, střižná délka 3 m

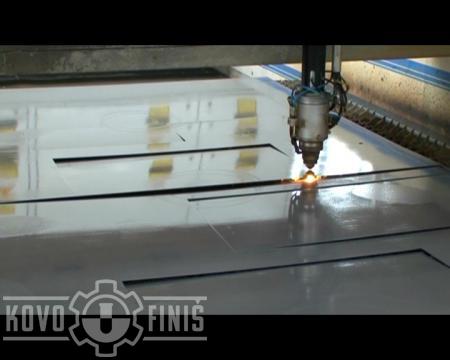

Řezání vodním paprskem

- kovové i nekovové materiály max. tloušťka 150 mm, rozměr tabule max. 3000 x 1500 mm

Řezání plamenem

- uhlíkatá ocel, max. tloušťka 200 mm, max. rozměr tabule 4000 x 2000 mm

Řezání plazmou

- nerezová ocel, max. tloušťka 50 mm, max. rozměr tabule 4000 x 2000 mm

Řezání laserem

- uhlíkatá ocel, max. tloušťka 20 mm

- nerezová ocel, max. tloušťka 15 mm, max. rozměr tabule 4000 x 2000 mm

CNC portálové frézky

- tvarové dělení desek na bázi plastů a dřeva, max. tloušťka 15 mm, max. rozměr tabule 3600 x 1800 mm

Formátovací pily

- desky na bázi plastů a dřeva, max. rozměr tabule 4000 x 2000 mm, max. tloušťka 15 mm

Dělení tyčových materiálů

Pásové pily

- dělení kovových i nekovových tyčí a profilů do max. průřezu 420 x 420 mm

Tváření

Ohraňování plechů

- ohraňovací lisy max. délka ohybu 6000 mm, max. tloušťka ohýbaného materiálu 12 mm – v závislosti na délce ohybu, počítačem řízený proces

Zakružování plechů

- max. tloušťka plechu 14 mm, max. šířka 2500 mm

Zakružování profilů

- 100/16 mm od Ø 500 mm, 35/35 mm od Ø 600 mm

Ohýbání trubek

- přípravkové vybavení až do Ø trubky 108 mm

Svařování, pájení

Svařování a pájení kovových materiálů

- svařování metodou: plamen, obalená elektroda, MIG/MAG, TIG

- svařované materiály: uhlíkaté oceli včetně ušlechtilých, nerezové oceli včetně duplexních a superduplexních, měď a její slitiny, hliník a jeho slitiny

- pájení cínovou, mosaznou a stříbrnou pájkou

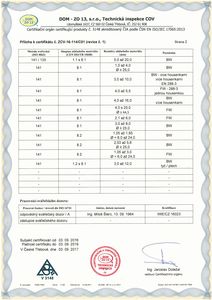

- všechny spoje včetně přípravy se provádějí podle schválených postupů (WPS, WPQR)

- veškeré svářečské práce provádějí pouze kvalifikovaní svářeči a celý proces svařování je řízen vlastním mezinárodním svařovacím technologem a mezinárodním svařovacím inženýrem

- vysoká kvalita řízení procesu sváření je prověřena normou ČSN EN ISO 3834-2:2006

Sváření a lepení plastů

- svařování metodou: polyfúze – trubkové materiály do průměru 200 mm, desky do tloušťky 30 mm a délky spoje 3000 mm

- svařování horkým vzduchem s přídavným materiálem: omezeno pouze manipulačními rozměry

- lepení: omezeno pouze manipulačními rozměry

Montáž

- provádíme montáže složitých strojírenských zařízení a technologií včetně montáže, zapojení, zprovoznění a vystavení protokolů a revizních zpráv systémů elektrických, hydraulických, tlakovzdušných, chladících a dalších

- máme vyškolené vlastní revizní techniky a spolupracujeme i s externími firmami

Obrábění

Soustružení

- CNC soustruhy od Ø 50 mm do Ø 450 mm a délky obrobku 4500 mm

- konvenční soustruh s max. Ø 320 mm při délce obrobku 6000 mm

- konvenční soustruh s max. Ø 950 mm při délce obrobku 4000 mm

- řada konvenčních soustruhů s různou specifikací

Vrtání, vyvrtávání, frézování

- CNC horizontální vyvrtávačky řady 130, 160 - max. velikost obrobku je 6000 x 2200 x 1200 mm

- CNC frézovací centra – max. velikost obrobku (stolu) je 800 x 600 x 500 mm

- Konvenční horizontální vyvrtávačky řady 90, 100

- Konvenční frézky, vrtačky

- Odvalovací frézky na vnější ozubení – max Ø 600 mm, max. modul 6

- Obrážení vnitřních drážek pro pero

Brusky

- bruska rovinná svislá – upínací plocha 300 mm x 1000 mm,

- bruska rovinná BPH 20 - upínací plocha 200 mm x 630 mm, zdvih 350 mm

- bruska na kulato BHU 40 - broušený Ø 400 mm, délka 1500 mm

- bruska na kulato BUT 63/4000 - broušený Ø 850 mm, délka 4000 mm

Dynamické vyvažování

- váha vyvažovaného dílce do 1000 kg, max. Ø 1000 mm, délka 4000 mm

Povrchové úpravy

Galvanizovna

- zinkování, niklování, chromování – viz odkaz

- maximální rozměr součástí:

- nikl, zinek: 1000 mm x 600 mm x 100 mm

- chrom: 500 mm x 400 mm x 100 mm

- bezproudý nikl: 500 mm x 300 mm x 100 mm

Lakování mokré

- vzduchové i bezvzduchové (vysokotlaké) nanášení rozpouštědlových nátěrových hmot včetně systémových povrchových úprav ve dvou kabinách o rozměru 15000 x 5000 mm každá

Práškovací lakovna

- nanášení prášku v lince nebo samostatné kabině, max. rozměr: 600 x 1100 x 900 mm – viz odkaz

Tryskání

- komorový tryskač max. rozměr 2200 x 2200 mm, tryskání ocelovým granulátem

- průběžný tryskač na tyčový materiál, max. průřez 400 x 400 mm, tryskání ocelovým granulátem

Moření nerezu

- ponorem, rozměr vany 3500 x 3000 x 1000 mm

- postřikem

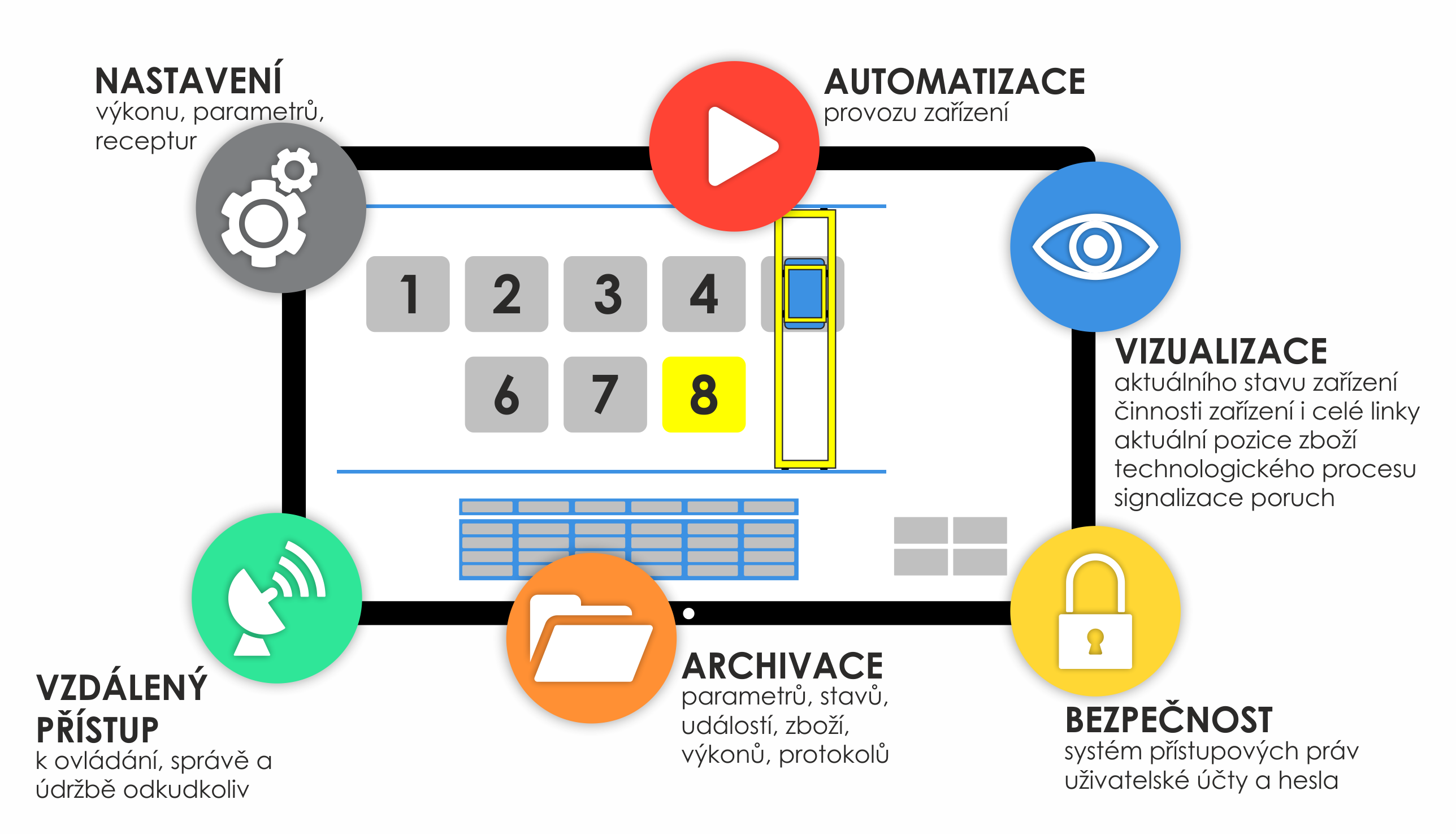

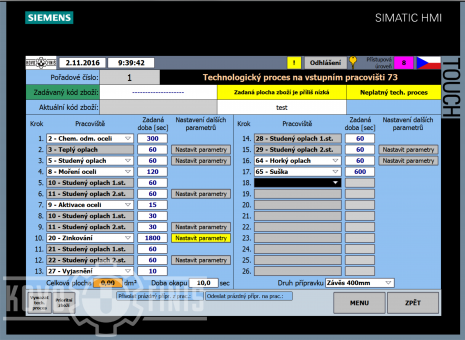

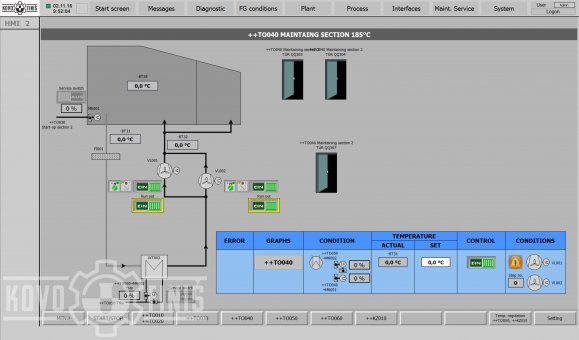

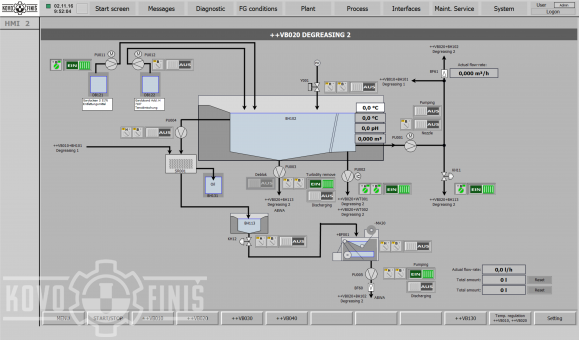

Řídící systémy a vizualizace - Automatizace

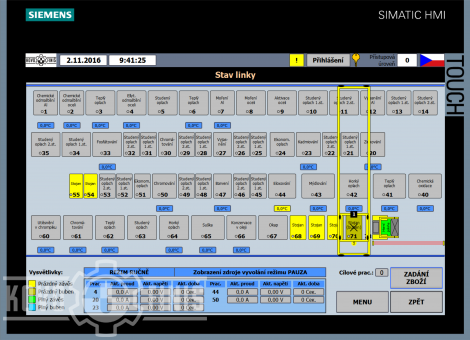

K našim zařízením dodáváme kompletní programové řízení celého technologického procesu. Automatické řízení chodu linky nebo zařízení snižuje množství vyžadované lidské práce, zvyšuje efektivitu zařízení a zajišťuje konzistentní kvalitativní výsledky. Automatické řízení chodu zařízení je i přes počáteční vyšší investici ekonomicky výhodnější než ruční řízení, díky vyšší produktivitě, konzistentní kvalitě výrobního procesu a nižším nárokům na obsluhu.

Softwarové řešení je výsledkem vývoje vlastního programátorského týmu a je neustále zdokonalováno. Nejsme tedy vázáni na externího dodavatele řídicího systému. Pro každého zákazníka navrhujeme řídicí systém na míru, tak aby vyhovoval jeho požadavkům a představám. Naše systémy provozujeme vždy na nejnovější verzi platformy SIEMENS Simatic, který umožňuje téměř neomezenou flexibilitu řešení.

Díky našemu systému lze efektivně plánovat výrobu. Systém efektivně plánuje využití výrobních kapacit linky. Systém provádí simulace budoucích operací, takže může přesně plánovat jednotlivé operace linky a plánovat průchod zboží linkou, tak aby dosáhl optimálního využití linky při dodržení všech zadaných receptur. Všechny tyto informace systém přehledně zobrazuje operátorovi linky na dotykovém panelu u linky nebo na PC. Operátor tak ještě před spuštěním samotné operace přesně ví, kdy a v jakém pořadí se mu zboží vrátí zpět. Operátor linky se tedy může zaměřovat primárně na vstupní a výstupní úsek linky a zbytek přenechat našemu systému, který se postará o zbytek

Systém umožnuje volně programovatelné receptury, stejně tak vlastní recepturu pro každý závěs v lince. V jednu chvíli může být v lince více druhů zboží, každé s vlastní recepturou. Automatizační systém sám vyřeší všechny kolize a naplánuje optimální průchod zboží linkou.

Naše systémy spolu komunikují! Systém řídící linku povrchových úprav komunikuje se systémem pro řízení čistírny odpadních vod a obráceně. Díky tomu předcházíme výpadkům výroby a přehlcení jednotlivých uzlů. Linka tak například přesně ví, kdy může vypouštět odpadní vody do čistírny odpadních vod. Také například přesně ví, kolik má připravené demineralizované vody v čistící stanici a umí si naplánovat její výrobu dopředu, aby jí nikdy neměla nedostatek.

Automatické řízení

- teplot

- proudů

- hladin

- dávkování přísad

- pojezdu manipulátorů

- zdvihu manipulátorů

Vizualizace technologického procesu je samozřejmostí

- na monitoru PC nebo dotykové obrazovce (touch-screen)

- v blízkosti zařízení nebo na vzdáleném pracovišti

- zobrazení činnosti zařízení

- signalizace poruchových stavů

- evidence, archivace, výpis a tisk parametrů

- výpis (tisk) aktuálních parametrů (u linek při výstupu každé vsázky z linky) nebo zpětný výpis i ve formě protokolů

- různé přístupové úrovně – přístupová hesla

Archivace

- archiv zboží: parametry pro každou vsázku (kód zboží, datum a reálný čas, operační časy, teploty)

- archiv událostí: datum a čas spuštění linky, poruchové stavy, výskyt pauzy, dávkování přísad

- archiv výkonů: počet vsázek za časový úsek

Servis

Pro veškerá dodávaná zařízení zajišťujeme záruční a pozáruční servis včetně dodávek náhradních dílů.

Servisní služby zahrnují kompletní péči o dodávané zařízení včetně zajištění preventivního servisního programu.

Nabízíme:

-

Asistenci při spouštění zařízení a náběhu výroby.

-

Pravidelné inspekční prohlídky pro prodloužení provozuschopnosti zařízení

-

Servis na vyžádání včetně servisních zásahů do 24 hodin

Poradenské služby

Naši odborníci jsou připraveni poskytnout odbornou pomoc v oblasti povrchových úprav a čištění odpadních vod.

Zákazníkům nabízíme pomoc při jednání s úřady při schvalovacím řízení.

Svářečská škola

Svářečská škola KOVOFINIŠ a.s., kterou společnost provozuje ve svém areálu (Podolí 600, Ledeč nad Sázavou), je škola s dlouholetou tradicí a zkušenostmi. Svářečská škola je zapojena do systému české svářečské společnosti ANB. Ve svářecí škole nabízíme kurzy pro základní svářecí průkaz zakončený státní závěrečnou zkouškou, dále nabízíme také prodloužení stávajících svářecích průkazů.

Výuka je prováděna podle stanovených osnov CWS ANB včetně doporučené praktické výuky svařování dle stanoveného rozvrhu hodin.

Služby svářečské školy č. 13/051 poskytované dle evropských norem a předpisů:

-

Doškolování a přezkoušení dle ČSN 050705 (základní zkouška) Přezkoušení pro více účastníků lze po dohodě provést i u zákazníka.

-

Základní kurzy svařování kovů ZK 111 W01, ZK 131 W01, ZK 135 W01, ZK 141 W11, ZK 311 W01, ZK 111 W11, ZK 131 W11, ZK 135 W11, ZK 141 W21

-

Přípravné kurzy pro úřední zkoušky dle EN 287-1, 287-2, ČSN EN ISO 9606.2, ČSN EN 1418 pro svařovací technologii 311, 111, 131, 135, 141 – skupina materiálu 1,8, hliník a slitiny hliníku.

-

Doškolování a přezkoušení svářečů dle ČSN EN 281, 281.2, ČSN EN ISO a 9606.2 a ČSN EN 1418 (po dvou letech platnosti zkoušky pro danou metodu). Pro přezkoušení svářečů sledujeme termíny platnosti zkoušek a vyzveme svářeče k přezkoušení.

-

Další poskytované služby

- Provádíme speciální opravy odlitků z oceli, slitiny, hliníku a jeho slitin (bloky, skříně motorů, čerpadla apod.).

- Po dohodě zajistíme možnost ubytování a stravování.

Kontakty:

E-mail: svarecskola@kovofinis.cz

Instruktor výuky:

Zdeněk Vopálenský – mobil: 728 641 975

Galvanizační linka

Technologické pracoviště pokovování povrchů umožňuje realizovat výzkumné a zkušební činnosti v rámci galvanického pokovování. Společnost KOVOFINIŠ tak svým zákazníkům může nabídnout možnost vzorkování požadovaných povrchů na zboží zákazníka, případně možnost podílet na vývoji nové technologie.

V současné době je společnost připravena nabídnout realizaci povrchových úprav zinkováním, niklováním, elektrochemickým leštěním nerezu a černěním železa. Vzorkování povrchových úprav je možné dále provádět v nově zrealizovaném výzkumném pracovišti, které nabízí možnost provádění povrchových úprav zinkováním, měděním, niklováním a chromováním.

Zinkování

- chromát modrý, žlutý

- buben: hromadně

- závěs: rozměr zboží 1300 x 700 x 200 mm, hmotnost 100 kg / 1 ks

Niklování

- buben: hromadně

- závěs: rozměr zboží 1300 x 700 x 200 mm, hmotnost 100 kg / 1 ks

- nikl chemický: rozměr zboží 400 x 400 x 400 mm, hmotnost 20 kg / 1 ks

Elektrochemické leštění nerezu

- rozměr zboží: 1500 x 600 x 200 mm, hmotnost 50 kg / 1 ks

Černění železa

- rozměr zboží: 1300 x 600 x 200 mm, hmotnost 120 kg / 1 ks

Závěsové a hromadné zinkování

- rozměr zboží: 1200 x 350 x 650 mm

Závěsové a hromadné mědění, niklování, chromování

- rozměr zboží: 1200 x 300 x 650 mm

Pokovení plastů (ABS, ABS/PC, 2K dílce, PA6 MD45)

Chrom (2ZZ, 3Q7, Silver Shadow, Perlglanz, apod.)

- šestimocný, včetně předúpravy - pouze v provozovně Brno

- třímocný

- bezchromová předúprava (Cr6+ FREE)

Nikl mikroporézní

Nikl lesklý / saténový

Provedení exteriér / interiér

Kontaktní osoba:

Jaroslav Jelínek

mobil: 739 333 008

tel.: 569 771 235

e-mail: galvano@kovofinis.cz

Práškové lakování

Práškové lakování je skvělou volbou pro ochranu a estetickou úpravu povrchů v různých odvětvích průmyslu. Jeho výhody zahrnují vysokou odolnost proti poškození, otěru a korozivním účinkům, což zajišťuje dlouhou životnost lakování. Díky elektrostatickému nanesení práškového laku je možné dosáhnout dokonalého a rovnoměrného pokrytí.

Další výhodou práškového lakování je jeho ekologická a ekonomická efektivita. Proces je šetrný k životnímu prostředí, neobsahuje rozpouštědla ani těkavé látky a minimalizuje odpad, což vede ke snížení nákladů na provoz.

Díky své všestrannosti a schopnosti lakovat různé typy kovových materiálů, je práškové lakování ideálním řešením pro mnoho aplikací. Je to rychlý a efektivní způsob, jak dosáhnout odolné a estetické povrchové úpravy. Výsledkem je kvalitní a trvanlivý povrch, který splňuje nejvyšší standardy.

Naše pracoviště pro nanášení práškových nátěrových hmot je vybaveno následujícími úseky:

- předúprava povrchu

- nanášení práškových nátěrových hmot (PNH)

- sušení

- vytvrzování

Základní údaje